Benjamin Franklin, a quien algunas fuentes atribuyen la frase de «el tiempo es dinero», decía que todo el tiempo que se pudiera dedicar a trabajar era tiempo bien invertido.

Suponemos que si hoy estuviera entre nosotros tendría que adaptar su razonamiento a los nuevos tiempos, ya que ahora lo que buscamos no es trabajar más sino trabajar mejor, es decir: hacer más en menos tiempo, consumiendo menos recursos y energía y generando menos residuos.

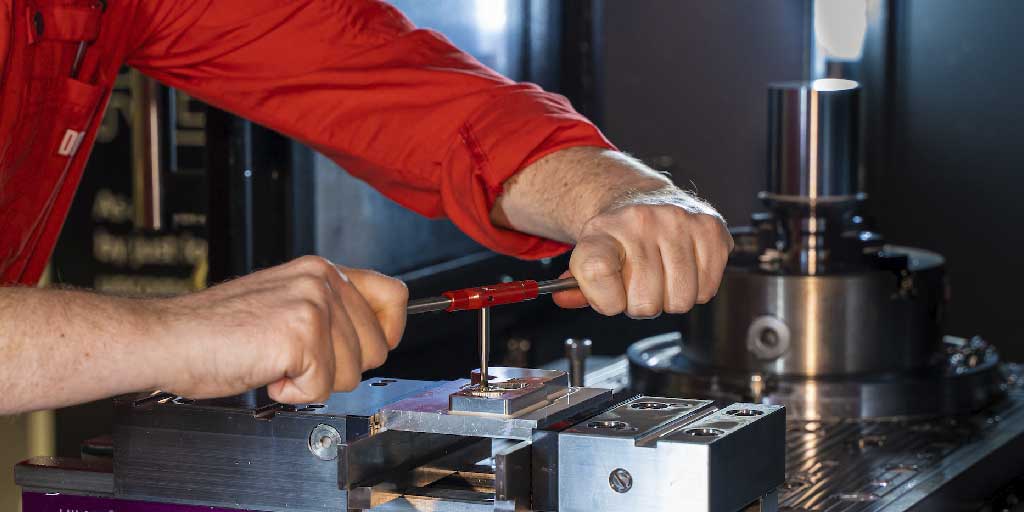

Trasladado a la industria del mecanizado, el reto que afrontan las empresas es el siguiente: ¿Cómo reducir el tiempo completo de producción pero manteniendo la calidad y aprovechando mejor los recursos de los que disponen?

Lead time de fabricación, productividad y OEE

En los años 60 y 70 el foco de los procesos productivos estaba puesto en la eficiencia en costes. En los 80 en la calidad y los cero defectos. Ayer en la velocidad y tiempos de entrega. Hoy todos estos factores siguen siendo cruciales y es la razón por la que actualmente el OEE (Overall Equipment Effectiveness) es donde ponemos el foco.

El indicador OEE mide la eficacia global de los equipos productivos y es un compendio de productividad, calidad y aprovechamiento de los recursos. Tener este enfoque más integrativo de la productividad facilita que los talleres avancen realmente hacia una mejora continua efectiva, evitando mejorar unos parámetros a costa de otros. Por ejemplo, nos previene de reducir lead times a costa de la calidad.

La tendencia en la producción industrial hacia la fabricación de series más cortas y personalizadas precisa tener una infraestructura y procesos flexibles. Poder producir con tiempos reducidos y aprovechando al máximo los recursos para hacer más con menos (lean manufacturing) es la esencia del OEE.

El OEE es un de los KPIs más importantes en la industria manufacturera y su optimización es prioritaria para la mayoría de las empresas.

¿Qué es exactamente el OEE?

Como decíamos, el OEE (que se podría traducir como Eficiencia General de los Equipos) es un indicador de productividad que refleja la calidad, el rendimiento y la disponibilidad. Aunque dependiendo de la industria su interpretación se puede matizar, de forma general este indicador se calcula de la siguiente forma.

La parte de calidad indica el porcentaje de piezas buenas fabricadas, el rendimiento es la relación entre el tiempo de ciclo planificado y ejecutado (es decir, cuánto se ha acercado la producción a lo que estaba previsto en términos de velocidad), y la disponibilidad refleja la frecuencia y duración de las paradas.

Mejorar el OEE significa reducir el tiempo que transcurre desde que se inicia un proceso de producción hasta que se completa (y entrega a cliente), pero manteniendo la calidad y mejorando el aprovechamiento de los recursos.

La esencia del OEE es poder producir en menos tiempo y aprovechar al máximo los recursos.

¿Cómo puede lograrse esto? Aquí te dejamos algunas ideas.

5 estrategias para reducir el lead time de producción y con ello mejorar el OEE

Reducir el lead time en la producción industrial implica optimizar tiempos en todas las etapas hasta la entrega del pedido, afectando a procesos y activos en toda la cadena de valor que tendremos que gestionar de forma inteligente para lograr mejores resultados.

1. Optimización de los procesos productivos y las paradas

Optimizar las operaciones requiere de evaluar cada proceso que interviene en la producción, incluyendo los principales enemigos de la productividad: las paradas no programadas y los reprocesados de piezas defectuosas o para completar actividades no terminadas.

Las paradas no programadas pueden producirse por averías o por fallos en la organización interna, por ejemplo que falte cierto material o personal responsable. Una parada de máquina puede detener todo el proceso productivo, por lo que es importante tener controlado este punto.

Como consecuencia el mantenimiento cobra un papel importantísimo, ya que realizarlo de forma inteligente te permitirá tener las máquinas funcionando en los periodos que tengas planificados. Además es fundamental visibilizar cuáles son las causas detrás de estas ineficiencias. Así podrás buscar soluciones estructurales a los problemas de fondo que generan estas paradas no programadas o reprocesamientos, en lugar de poner parches o soluciones temporales.

2. Ver en tiempo real lo que pasa en el proceso

Una parte importante de tener control sobre el lead time pasa por tener visibilidad en tiempo real sobre los procesos. Ya hemos hablado antes de las ventajas que ofrece la visibilidad en tiempo real en nuestro blog, así que aquí vamos a resaltar solo un par de ideas.

- Contar con un sistema que ofrezca información sobre el tiempo necesario en cada proceso permite estimar las fechas de entrega y realizar una mejor gestión de cara a cliente.

- Esta capacidad también ofrece una mayor flexibilidad a la hora de reorganizar el trabajo o introducir cambios de última hora, pudiendo redistribuir las tareas para cumplir con pedidos urgentes, cambios o modificaciones, etc.

La automatización inteligente permite reducir el lead time del taller y facilitar la planificación de la producción.

3. Gestión dinámica de los recursos del taller

Muy relacionado con el punto anterior, tener la posibilidad de “ver” en tiempo real permite realizar una planificación más dinámica de los recursos (personas, máquinas, etc.), ayudando a optimizar los tiempos.

Poder tener una imagen en tiempo real de dónde estás respecto de los objetivos de producción y el desempeño que tiene cada máquina permite mejorar la precisión de la organización. Por ejemplo, permite detectar y solventar problemas de ineficiencia sin la necesidad de esperar a los informes en papel del día siguiente.

Esto es más importante todavía cuando tienes ciertos activos que son críticos de cara a la productividad o que pueden generar cuellos de botella. Controlar la eficiencia y seguridad de estos activos beneficia a toda la línea de producción, ya que una parada de una máquina crítica puede impactar a otros procesos y máquinas en otros puntos.

4. Tiempos de preparación de la producción y cambios

Como ya contamos en esta entrevista, es fundamental contar con los tiempos de preparación en la gestión de la producción. Es algo que parece obvio pero muchas organizaciones todavía pasan esto por alto.

Algo que suele pasar es lo siguiente: cuando los tiempos de preparación son largos, el criterio de muchos profesionales es el de cambiar la programación porque les parece más eficiente agrupar trabajos que tengan una misma configuración, incluso aunque sus fechas de entrega sean diferentes. Esto inevitablemente afecta a las fechas de entrega y por tanto al lead time.

5. Facilitar la cultura de innovación

La mejora continua requiere cierta dedicación. Que los equipos tengan una fracción de su tiempo para adquirir nuevas habilidades, como operar nuevas máquinas o pensar cómo podrían mejorar los procesos, es lo que facilita esta mejora continua y por tanto la posibilidad de mejorar los tiempos a medio y largo plazo.

Para que esto ocurra tiene que existir una cultura organizativa que lo facilite, que tenga esto en cuenta evitando cargar las máquinas (y a los trabajadores) al 100% o dejando la innovación “para cuando haya tiempo libre”.

El retorno que puede traer esto es sin duda muy positivo para la organización, por un lado con un aumento en la productividad que permite aumentar las ganancias, y por otro con una reducción de costes tanto directos (defectivo) como indirectos (absentismo y malestar laboral).

Beneficios de controlar el tiempo de producción

Los beneficios de controlar y reducir el lead time en las compañías incluyen:

- Mejor gestión de inventario y potencial para avanzar hacia un modelo de cadena de suministro «just in time».

- Cash-flow mejorado, acortando el tiempo entre la compra y la venta de productos, lo que permite reducir gastos de stock.

- Mayor flexibilidad para adaptarse a los cambios en el mercado.

- Mayor capacidad de reacción y menores plazos de entrega, lo que mejora tu competitividad.

En SMARTPM te ayudamos a generar más valor

Como decíamos al inicio de este artículo, reducir el lead time significa entregar antes gracias a procesos de trabajo más inteligentes. Los lead time bajos son una gran ventaja competitiva y debería ser una de las prioridades de cualquier organización.

La automatización inteligente permitirá reducir el lead time de tu taller y facilitarte la planificación de la producción. No dudes en contactar con especialistas en ingeniería y automatización de procesos.

Foto cabecera: Daniel Smyth-Pexels | Foto ingenieros: ThisIsEngineering-Pexels